Zastanawiasz się, jak powstają formy do wtryskiwania lub odlewania ciśnieniowego? Dowiedz się, jak wygląda profesjonalny proces ich projektowania i wytwarzania – od koncepcji, przez projektowanie 3D, aż po gotową formę produkcyjną. Przeczytaj i poznaj etapy, które decydują o jakości i precyzji wyrobu.

Analiza potrzeb i koncepcja projektu

Proces tworzenia form do wtryskiwania lub odlewania ciśnieniowego rozpoczyna się od szczegółowego rozpoznania potrzeb klienta i specyfiki detalu, który ma być produkowany. Na tym etapie inżynierowie i technolodzy analizują:

• zastosowanie produktu,

• wymagania wytrzymałościowe,

• rodzaj materiału (tworzywo sztuczne, metal),

• oczekiwaną geometrię i tolerancje wymiarowe.

Bardzo ważne jest także uwzględnienie przyszłego wolumenu produkcji – formy do dużych serii muszą być zaprojektowane z myślą o wysokiej trwałości i powtarzalności. Na podstawie zebranych informacji powstaje koncepcja techniczna formy, w której określa się m.in. liczbę gniazd, sposób chłodzenia, mechanizmy wypychania i podziały formy. Właściwe zaplanowanie na tym etapie minimalizuje późniejsze problemy produkcyjne i wpływa na koszt całego przedsięwzięcia.

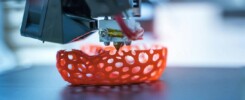

Projektowanie formy w systemach CAD i analiza przepływu

Po zaakceptowaniu koncepcji następuje etap szczegółowego projektowania w systemach CAD 3D. Inżynierowie modelują każdy element formy – gniazda, kanały wlewowe, system chłodzenia i wypychacze – z uwzględnieniem tolerancji technologicznych i przewidywanej obróbki. Współczesne narzędzia pozwalają na wirtualne testowanie formy jeszcze przed jej wykonaniem. Dzięki symulacjom przepływu materiału (CAE) można przewidzieć zachowanie stopionego tworzywa lub metalu w formie – np. linie łączenia, pułapki powietrzne, czas wypełniania i potencjalne obszary niedolewu. Pozwala to na wczesne korygowanie konstrukcji i optymalizację kanałów wlewowych oraz systemu chłodzenia. Efektem pracy zespołu projektowego jest kompletny model 3D formy, gotowy do wytwarzania i zawierający pełną dokumentację techniczną.

Obróbka mechaniczna i montaż formy

Po zakończeniu fazy projektowej rozpoczyna się etap fizycznej realizacji formy. Bloki stalowe lub aluminiowe są obrabiane na precyzyjnych centrach CNC – wykonywane są gniazda formujące, kanały wlewowe, prowadnice, systemy chłodzenia oraz powierzchnie kontaktowe. Obróbka obejmuje również hartowanie i szlifowanie wybranych elementów, aby zapewnić im odpowiednią wytrzymałość i dokładność wymiarową. Ważnym etapem jest montaż formy – poszczególne części muszą zostać złożone z dokładnością setnych milimetra, aby zapewnić szczelność i właściwe działanie wtryskarki lub maszyny odlewniczej. Mechanizmy wypychania, suwaki, płyty dzielone muszą działać płynnie i niezawodnie. Na tym etapie wykonuje się też testy pasowania i wstępne próby działania mechanizmu formy.

Próby technologiczne i optymalizacja

Gotowa forma nie trafia od razu do seryjnej produkcji – zanim zostanie zatwierdzona, przechodzi szereg testów technologicznych. Wtryskarki lub maszyny odlewnicze wykonują próbne serie, podczas których inżynierowie sprawdzają poprawność wypełniania formy, chłodzenia, cyklu otwierania i wypychania detalu. Analizowane są wymiary wyprasek lub odlewów, jakość powierzchni oraz występowanie ewentualnych wad (np. jam skurczowych, linii łączenia, deformacji). W razie potrzeby formę modyfikuje się – może to być zmiana kształtu kanałów chłodzenia, regulacja szczelin prowadnic czy drobne poprawki powierzchni formujących. Dopiero po pozytywnym przejściu prób technologicznych forma jest przekazywana do produkcji seryjnej. Każdy z tych etapów – od koncepcji, przez projektowanie, aż po testy – ma ogromne znaczenie dla jakości i ekonomii późniejszego procesu produkcyjnego.

Projektowanie i produkcja form do wtryskiwania czy odlewania ciśnieniowego to proces wymagający wiedzy i precyzji. Jeśli planujesz wdrożyć nowy produkt i rozpocząć produkcję artykułów z tworzyw sztucznych – skontaktuj się z nami i sprawdź, jak możemy Ci w tym pomóc.